Монтаж традиционной системы отопления

Как правило, монтаж начинается с установки отопительных приборов. Но при таком порядке сборки системы можно допустить множество ошибок с монтажом подающих и отводящих подводок. Поэтому некоторые специалисты сначала устанавливают стояки с подводками, а потом монтируют отопительные приборы.

Стоимость и сложность монтажных работ зависит от схемы циркуляции теплоносителя, конфигурации отопительной системы и трубной разводки. При прокладке систем с естественной циркуляцией используют трубы большого диаметра, что увеличивает стоимость трубопровода и усложняет монтаж.

Монтаж отечественных чугунных радиаторов

Поскольку отечественные чугунные радиаторы значительно отличаются от импортных, они требуют обязательной протяжки межсекционных соединений и дополнительной покраски перед установкой. С этого и начинается установка чугунного радиатора.

Монтаж чугунных радиаторов состоит из нескольких этапов:

1. Группирование секций (рис. 55, 56). Сначала чугунные радиаторы разбирают на секции. Делается это следующим образом. Радиатор закрепляют на верстаке и в открытые ниппельные отверстия вставляют два радиаторных ключа. С одной стороны радиаторного ключа выполнено ушко для ручки, с другой – плоская отвертка, ширина которой чуть меньше ниппельного отверстия. Оба ключа вставляют на соответствующую глубину в верхнее и нижнее ниппельные отверстия. Чтобы не было перекоса секций, ниппели следует развернуть одновременно, поэтому делать это нужно вдвоем.

С разных сторон радиатора у ниппелей выполнена разная резьба. Это влияет на вращение радиаторного ключа. Если отсоединение секций выполняется с той стороны, где ниппель с левой резьбой, то ключ вращается вправо; если разборка ведется со стороны правой резьбы, то ключ вращается влево.

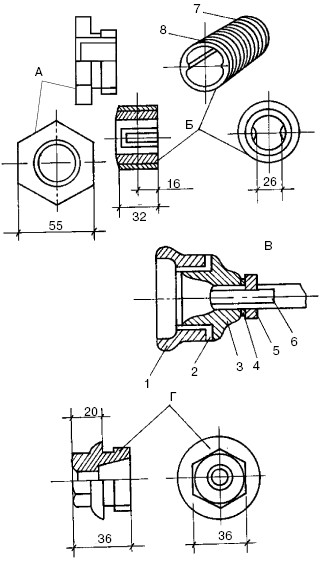

Рис. 55. Группирование секций радиаторов: а – захват ниппелями резьбы секций на 2-3 нитки резьбы; б – доворачивание ниппелей и стыковка секций; в – подсоединение третьей секции; г – группировка двух радиаторов; 1 – секция; 2 – ниппель; 3 – прокладка; 4 – короткий радиаторный ключ; 5 – ломик; 6 – длинный радиаторный ключ

2. Гидравлическое испытание радиатора. Оно проводится на специально оборудованном стенде. Радиатор подключается к гидравлическому прессу и заполняется водой. Пресс создает в радиаторе нужное давление – от 4 до 8 кгс/см2. Если стрелка манометра станет падать, то секции собраны некачественно или в них образовались трещины. В этом случае с помощью радиаторных ключей ниппели подтягивают или заменяют бракованные секции. Если трещины небольшие, их можно заделать эпоксидным клеем. Иногда небольшие протечки устраняют, заменяя прокладки.

Рис. 56. Ниппель и пробки: А – проходная стальная пробка с самой крупной внутренней резьбой G1.B; Б – ниппель; В – подводка к радиатору; г – проходная чугунная пробка с минимальной резьбой G1/2.B, применяемой в радиаторах; 1 – секция; 2 – прокладка; 3 – проходная пробка; 4 – уплотнение; 5 – контргайка; 6 – труба подводки с удлиненной резьбой; 7 – левая резьба; 8 – правая резьба

3. Грунтовка и окраска радиатора.

4. Установка радиатора (рис. 57).

Рис. 57. Монтаж чугунных радиаторов: а – у деревянной стены: 1 – планка; 2 – подставка; б – у кирпичной оштукатуренной стены: 1 – подоконник; 2 – ниша; 3 – кронштейн; в – у стены облегченной конструкции: 1 – кронштейн с цельной опорой

Обычно радиаторы монтируются под окнами. При этом необходимо соблюдать некоторые правила:

• ребра радиатора должны быть вертикальными;

• отклонение центра отопительного прибора от центра оконного проема не должно превышать 2 см;

• расстояние от верхней горизонтальной плоскости радиатора до подоконной доски должно быть не менее 5 см;

• расстояние от отопительного прибора до пола должно составлять не менее 6 см;

• расстояние между отопительным прибором и стеной определяется в зависимости от толщины и материала стен, а также от способа установки радиатора.

Все отопительные приборы в одном помещении должны располагаться на одном уровне.

Прежде чем навешивать радиаторы, необходимо выполнить разметку отверстий под кронштейны. Для этих целей вырезают из тонкой фанеры специальный шаблон. Его размеры должны немного превышать размеры устанавливаемого отопительного прибора. После этого в шаблоне, в местах крепления кронштейнов, на одной горизонтальной линии в верхнем и нижнем рядах условных секций выполняют отверстия. Количество кронштейнов на один отопительный прибор рассчитывают, исходя из того, что на каждый 1 м2 нагревательной поверхности радиатора должен приходиться 1 кронштейн.

Затем шаблон прикладывают к стене, намечают отверстия для кронштейнов и шлямбуром пробивают их. После этого отверстия высверливают, убрав шаблон.

Рис. 58. Шаблон проверки правильности установки кронштейнов: 1 – доска; 2 – полуцилиндр; 3 – кронштейн; 4 – гвоздь

Кронштейны должны входить в отверстия на глубину не менее 12 см. Вставив в гнезда кронштейны, следует заделать их цементом.

Чтобы фиксация кронштейнов была прочной, нужно сделать еще один шаблон (рис. 58). Он выполняется из куска доски и отрезка стальной арматуры. Шаблон вставляют в месте выхода кронштейнов из цементного раствора до его отвердевания. После этого шаблон снимают.

Применение данного шаблона предотвращает искривление вставок кронштейнов после затвердевания цемента.

Особенности монтажа труб из разных материалов

Стальные трубы при прокладке трубопроводов соединяются между собой с помощью муфт или сварки. Оцинкованные трубы можно соединять только муфтами, потому что во время выполнения сварочных работ происходит обгорание оцинкованного слоя, и трубы впоследствии разрушаются.

Соединение труб с помощью муфт является длительным и трудоемким, а также дорогим процессом, потому что дополнительно требуется множество соединительных элементов и специальных инструментов. При всем этом муфтовые соединения не очень надежны.

Монтаж медных труб выполняется намного быстрее и проще, чем стальных. Это происходит потому, что медные трубы пластичны, легко режутся и гнутся. Медные трубы можно соединять между собой тремя способами:

– с помощью обжимных фитингов – резьбовое соединение;

– с помощью прессованных фитингов – пресс-соединение;

– с помощью капиллярной пайки. Применение обжимных фитингов – самый легкий и широко распространенный способ соединения труб. Этот метод дает возможность избежать перекоса труб в местах стыков.

Второй способ используется в России недавно. Пресс-соединения отличаются надежностью и занимают довольно мало времени. Способ соединения труб с помощью капиллярной пайки – самый трудоемкий, потому что нужно иметь специальное оборудование и опыт в обращении с горелкой. Но этот способ самый надежный.

Муфтовое соединение – самое дорогое и самое ненадежное соединение труб, поэтому для соединения медных труб применяется крайне редко.

Монтаж пластиковых труб. Способ соединения зависит от вида полимера. Например, трубы из молекулярно-сшитого полиэтилена стыкуют с помощью соединительных элементов, поливинилхлоридные трубы склеивают, а полипропиленовые и полибутиленовые сваривают горячим воздухом с использованием различных фитингов.

Монтаж металлополимерных труб – довольно несложная операция. Требования к прокладке трубопроводов из МПТ ниже, чем к пластиковым и тем более к стальным. Работы выполняются простым инструментом при плюсовой температуре воздуха. МПТ можно придать любую нужную форму, которую они легко сохраняют. Это в несколько раз снижает применение фиксаторов. Но при этом алюминиевая фольга подвергается во время изгибания серьезной деформации.